“빠직.” 내겐 오래된 국산 소형차가 하나 있다. 그런데 노후한 부품을 새걸로 바꾸다가 실수로 이음새 부분이 부서졌다. ‘아, 이 부품 이제 구하기 어렵다고 했는데.’ 부품 사업소에 알아보니, 아니나 다를까 재고가 없단다. 뭐, 별수 있나. 직접 만들어봐야지. 난 3D 프린팅 업체를 알아보기 시작했다.

사실 이런 생각은 얼마 전 포르쉐 클래식 센터의 보도 자료를 보고 떠올린 것이다. 포르쉐나 메르세데스 벤츠처럼 역사·경제적 가치가 높은 올드 모델을 많이 소유한 브랜드는 직접 클래식 센터를 운영한다. 클래식 센터는 오래된 자사의 차를 유지·복원하는 것은 물론 부품 제작과 공급도 책임지고 있다. 그러나 과거 모델의 모든 부품을 보유하기는 어려운 노릇. 참고로 포르쉐 클래식 센터는 약 5만2000개의 부품을 가지고 있다. 수요가 많은 부품은 재고가 떨어지면 양산을 하지만 그렇지 않은 부품은 찾는 사람이 있을 때만 제작한다. 하지만 거의 찾지 않는 부품, 가령 292대만 생산한 포르쉐 959의 일부 부품은 이런 방식을 사용하기에도 효율이 떨어진다. 과거 품질 규정에 맞추려면 제작 방식도 당시와 비슷해야 하는데 그게 말처럼 쉽지 않아서다. 그들이 3D 프린터를 활용하기로 한 이유가 바로 이 때문이다.

3D 프린터는 입체적인 물건을 만드는 기계다. 우리가 흔히 프린터라고 부르는 건 잉크, 도료와 같은 재료를 2차원, 즉 전후좌우로 움직이며 종이 같은 평면 재료에 뿌리는 기계이며 3D 프린터는 플라스틱 분말처럼 열을 가해 분사하면 바로 굳는 물질(재료에 따라 방법이 다르다)을 전후좌우는 물론 상하로도 쌓아 입체적인 물건을 만드는 기계다. 고체 재료를 원하는 형태로 깎는 기계도 3D 프린터다. 지금은 플라스틱이나 철제로 제작한 물건이 흔하지만 식재료를 넣어 특수한 디자인의 케이크를 만들거나, 각종 혼합 재료로 집을 짓고 차를 만드는 것도 가능하다. 심지어 인체에 사용할 인공장기를 3D 프린터로 만드는 연구도 진행되고 있다.

현재 3D 프린터는 프로젝트를 위한 시제품이나 목업(Mockup) 제작에 널리 쓰이고 있다. 대량생산에 비할 바는 아니지만 제작 기간이 짧고 비용 부담도 적기 때문이다. 특히 복잡한 형태를 구현할 수 있다는 게 장점이다. 따라서 3D 프린터는 전 세계적으로 스타트업이 많은 도시에서 주로 활용되고 있다. 머릿속에 떠올린 아이디어를 바로 구현해보려는 창업자들이 많은 까닭이다.

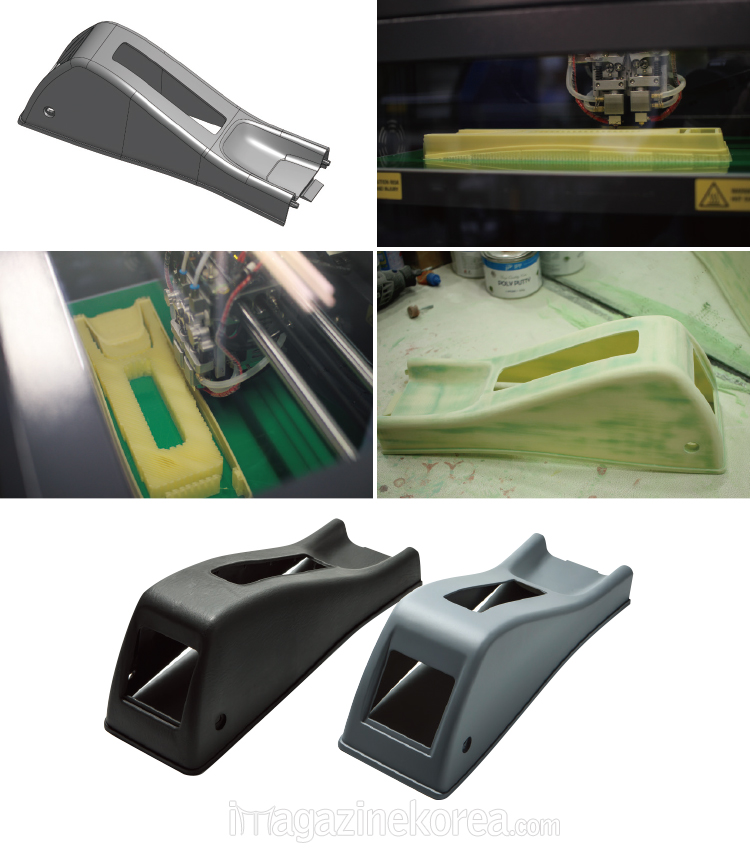

그런데 국내에는 3D 프린터를 이용할 수 있는 곳이 생각보다 많지 않았다. 수도권엔 20여 곳이 전부다. 난 수소문 끝에 XYZist라는 3D 프린팅 업체에 부품 제작을 의뢰하기로 했다. 프린팅의 필수인 설계도도 없었기 때문이다. 설계부터 마감까지 모두 처리하는 업체는 더 드물다. 우린 우선 원래 부품을 실측하고 이를 3D 도면으로 만드는 역설계(모델링)부터 시작했다. 이 과정에서 형태를 바꾸거나 보완하는 것도 가능하다. 예컨대 센터콘솔에 없던 컵홀더를 새로 만들 수도 있다.

설계도가 완성되면 다음은 프린팅(조형)이다. 프린터는 플라스틱 부품 제작에 적합한 FDM(적층 성형식) 방식을 선택했다. FDM만큼 널리 쓰이는 SLA(광경화수지 조형식)보다 섬세하진 않지만 부품의 형태가 단순한 편인 데다 후작업이 적고 가공이 편하기 때문이다. 제작할 부품은 주차 브레이크 핸들을 가리는 센터콘솔 커버와 변속레버 배지. 센터콘솔은 기존 부품의 형태를 그대로 따르기로 했고 배지는 색을 바꾸기로 했다. 참고로 FDM으로 제작한 결과물은 표면이 거칠어 샌딩 작업이 필요하다. 도장하려면 어차피 거쳐야 할 과정이긴 하다. 내가 제작한 것은 매끈한 단색 플라스틱 부품들이었지만 표면의 결이나 무늬를 살리거나 우레탄으로 코팅하는 것도 가능하다.

제작비는 원래 부품값보다 약 15배 비쌌다. 주문 제작이라는 걸 감안하면 생각보다 합리적이다. 만약 고급 클래식 모델의 부품이었다면 그 차이는 2배 정도로 줄어들 것으로 예상되며, 제작비의 40퍼센트 가량이 역설계에 책정됐기 때문에 같은 부품이 필요한 사람 2~3명이 이를 분담하면(공동구매를 하면) 원래 부품을 구입하는 것보다 오히려 돈이 적게 들 수도 있다. 물론 일반인이 직접 만들어 쓸 수 있는 부품은 매우 한정적이다. 실내 패널 등 안전에 위협이 되지 않는 부품만 가능하다. 재질의 내열성도 중요하다. 포르쉐 클래식 센터가 3D 프린터로 만든 하체 부품과 엔진 부품은 내구성 테스트 등의 품질 검사를 거친다.

자동차 제조사가 신차 개발 과정에서 3D 프린터를 활용하고 있다는 건 이미 널리 알려진 사실이다. 모터쇼의 꽃인 콘셉트카 대부분이 3D 프린터로 제작된다는 것도 마찬가지다. 어느새 찾아온 3D 프린터 세상. 이제 자동차 부품 센터에서 주문과 동시에 그 자리에서 부품을 만들어주는 광경이 펼쳐질 수도 있다. 초호화 차 브랜드의 ‘원오프’ 모델이 더 늘어나리라는 건 말할 것도 없고.

취재 협조_김수민(XYZist 대표)

안전의 위협을 주지 않는 실내 부품은 3D 프린터로 직접 제작할 수 있다. 설계 과정에서 형태를 바꾸는 것도 가능하다.

모터트렌드, 자동차, 3D 프린팅

EDITOR : 류민PHOTO : 김형영, XYZist

아이매거진코리아닷컴, 더네이버, 동방유행©imagazinekorea.com,

©theneighbor.co.kr 무단 전재 및 재배포 금지